Partner für den Erfolg

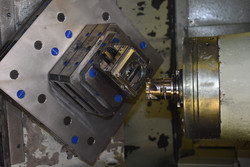

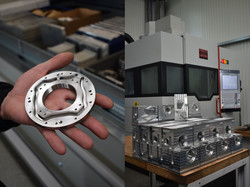

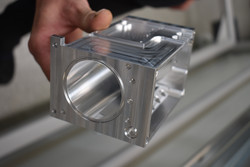

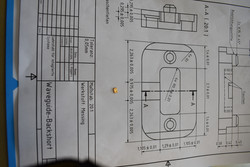

Kleine Jungs wollen später einmal ein Feuerwehrmann werden, vielleicht auch Pilot, manche sogar Polizist oder Astronaut. Aber Zerspanungsme-chaniker? Das wohl eher nicht. Jedoch einer der schon als kleiner Junge diesen Berufswusch hatte, war Christian Karbach. Und während nicht weni-ge der „Möchte-gern“-Piloten heute als Buchhalter oder Versicherungsan-gestellter ihren Lebensunterhalt verdienen, ist ,Kabbo‘, wie alle Welt Chris-tian Karbach nennt, seit 2009 mit seinem Unternehmen Kabbo-Tec GmbH als anerkannter Zerspanungsspezialist auf dem Markt. Nun sind etwas mehr als zehn Jahre für ein Unternehmen eine nicht gar so beeindruckende Zeitspanne, aber eingedenk der Tatsache, dass der Fir-mengründer heute gerade einmal 38 Jahre alt ist, ein durchaus bemerkens-werter Umstand. Und so ungewöhnlich wie sein kindlicher Berufswunsch, so ungewöhnlich ist auch sein beruflicher Werdegang. Der gelernte Ma-schinenbaumechaniker (natürlich mit Fachrichtung Zerspanungstechnik) schloss als einer der Jahrgangsbesten seine Lehre ab, wechselte dann re-lativ bald zu dem Rheinböllener Unternehmen Hahn Automation. Die Ver-antwortlichen dort erkannten schnell das außerordentliche Potenzial des jungen Mannes und vertrauten dem damals gerade 22-jährigen den Aufbau einer Tochterfirma in den USA an. Wobei dieses ,anvertrauen‘ schon wört-lich zu nehmen ist. „Ich empfand es als eine echte Auszeichnung, dass mir die Verantwortlichen diese Aufgabe übertragen haben. Denn neben dem Aufbau eines Mitarbeiterstammes gehörte auch die Maschinenbeschaffung zu meinen Kernaufgaben. Für mich war dabei klar, dass ich auf Werk-zeugmaschinen setzte, die ich bereits aus Rheinböllen kannte.“Der Hersteller dieser Werkzeugmaschinen war Quaser, auch wenn die Ma-schinen damals in den USA unter einem anderen Label vertrieben wurden. Dabei war es vor allem ein Umstand, der neben der Präzision und Stabilität absolut für diese Maschinen sprach: Ihr klar strukturierter mechanische Aufbau. Das mag für europäische Nutzer nur ein nebensächliches Feature sein, für den Hahn-Standort in den USA ein unschätzbarer Pluspunkt. Christian Karbach: „Die Mitarbeiter dort hatten wie in den USA üblich, keine wirklich fundierte Ausbildung, sondern wurden angelernt. Damit ist nach-vollziehbar, dass immer wieder Maschinenschäden aufgrund von Bedie-nungsfehlern auftraten. Die nächsten Servicetechniker saßen in anderen Bundesstaaten, hunderte Kilometer von unserem Standort entfernt. Also habe ich mich sehr intensiv mit dem Aufbau und der Struktur der Quaser Bearbeitungszentren beschäftigt und – soweit möglich – alle Reparaturen selbst ausgeführt.“Nach vier sehr arbeitsintensiven Jahren kehrte er nach Deutschland zurück und machte sich ein halbes Jahr nach seiner Rückkehr zusammen mit ei-nem Partner selbstständig. Erster ,Firmensitz‘ war die elterliche Garage seines Kompagnons, wobei sein Ex-Arbeitgeber Hahn Automation zu den ersten Kunden der Neugründung gehörte. Produziert wurde, wie könnte es auch anders sein, auf einer Quaser MV204. Schon bald wurde die Garage zu klein. Da sich sein Partner zudem andere Ziele setzte, trennten sich die Wege und Christian Karbach gründete die Kabbo-Tec GmbH. Er holte sei-ne Schwester Janine als kaufmännische Geschäftsführerin in den Betrieb und mietete eine kleinere Halle an. Schnell kamen eine zweite Maschine und der erste Mitarbeiter dazu. Mit der dritten Maschine wurde der Platz auch dort zu knapp. Also investierte er 2017 in eine eigene Fertigungsstät-te und baute peu à peu die Belegschaft aus. Heute beschäftigt das Unter-nehmen 13 Angestellte plus die beiden Geschäftsführer und nutzt sieben CNC-Maschinen (davon sechs bei Quaser produziert). Gearbeitet wird im Drei-Schicht-Dienst rund um die Uhr, wobei meist alle Maschinen ausgelas-tet sind.Christian Karbach: „Unter unseren Mitarbeitern haben wir einige sehr erfah-rene Zerspanungsspezialisten. Diese rüsten die Maschinen und geben sie frei. Die anderen Kollegen sind dann in aller Regel mit dem Be- und Entla-den der Maschinen voll ausgelastet.“ Ab Juli dieses Jahres sind alle Schichten mindestens doppelt besetzt. Bis dahin war es durchaus nicht ungewöhnlich, wenn die Nachtschicht nur mit einem Mann besetzt war. Ein nicht ganz unkritischer Zustand wie sich ,Kabbo‘ lachend, aber auch mit ei-nem leichten Schaudern erinnert: „Wir haben den Mitarbeiter in der Nacht-schicht einmal mit einem GPS-Armband ausgerüstet und das hat gezeigt, dass der Kollege bis zu 18 km pro Schicht unterwegs war. Das ist ein Wert, der nur in so einer verschworenen Gemeinschaft wie hier überhaupt möglich ist, gleichzeitig aber schon eine grenzwertige Belastung dokumen-tiert. Nicht zuletzt deshalb sind künftig alle Schichten mindestens doppelt belegt.“Ausschlaggebend für derartige Belastungen ist der eklatante Mangel an Fachkräften in der Region Hunsrück. Dazu Christian Karbach: „Ursprünglich waren wir auf komplexe Einzelteilfertigung spezialisiert, aber aufgrund des Fachkräftemangels bewegen wir uns ein wenig aus dieser Nische und öff-nen uns anspruchsvollen Teilen in größeren Stückzahlen, wobei wir hier von einer Größenordnung bis zu 2.000 Teilen sprechen.“ Und das, obwohl sich das Unternehmen aus dem Umfeld allgemeiner Maschinenbau etwas löste und sich in den letzten Jahren mehr als Lohnfertiger für die Mess-, Medizin- und Lasertechnik einen guten Namen erarbeitete.Der wiederum ist dafür verantwortlich, dass sich Kabbo-Tec bislang nicht allzu sehr um Aufträge bemühen musste, sondern viele Kunden über Mund-zu-Mund-Propaganda für sich gewinnen und dabei stetig wachsen konnte. Derzeit stehen dem Unternehmen rund 500 m2 Produktionsfläche zur Verfü-gung, mit dem im September beginnenden Anbau kommen dann noch einmal 600 m2 dazu. Gut möglich, dass mit der Ausweitung der zur Verfü-gung stehenden Fläche auch weitere Maschinen nötig werden. Und gut möglich, dass dann noch mehr Quaser-Bearbeitungszentren bei Kabbo-Tec in Betrieb sind. „Die Quaser Bearbeitungszentren sind – und das über einen langen Zeitraum – hochgenau und sehr stabil konstruiert. Hinzu kommt, dass sie sehr reparaturfreundlich aufgebaut sind. Wir wechseln beispiels-weise bei Bedarf in Eigenregie die Spindel und das in deutlich weniger als einem halben Tag.“ Und noch einen Pluspunkt zählt Christian Karbach auf: „Für unsere Bedürfnisse – sprich Einzelteil- und Kleinserienfertigung – ist die adaptierte Heidenhainsteuerung die fraglos beste CNC. Wir haben da-mit zudem eine durchgehende Steuerungsarchitektur und müssen uns nicht ständig neu orientieren.“Die beiden zuletzt gekauften Quaser-Maschinen tragen beide die gleiche Typenbezeichnung: UX 600. „Für uns“, so Christian Karbach, „sind die bei-den Maschinen der Einstieg in die Schwerzerspanung. Wobei damit nicht die klassische Schwerzerspanung gemeint ist, sondern ein Bereich, der von den Bearbeitungsmaschinen einiges an Steifigkeit und Stabilität abver-langt.“ Bei diesen Kenngrößen haben die UX 600 auch Bemerkenswertes zu bieten. Die für die simultane 5-Achs-Bearbeitung ausgelegten Bearbei-tungszentren bringen gut 12.000 kg ,auf die Waage‘. Ein Wert, der durch-aus als Hinweis für die außerordentliche Stabilität der Maschinen verstan-den werden darf. Die BAZ eignen sich für Werkstücke mit maximalen Au-ßenabmessungen von 600 mm × 400 mm. Die X-Achse kann um 885 mm, die Y-Achse um 800 mm und die Z-Achse um 500 mm verfahren.Hans Banzhaf, Produktmanager Produktbereich Quaser bei der Hommel GmbH, ergänzt: „Alle Linearachsen beschleunigen mit 5,5 m/s² auf bis zu 36 m/min. Die Schwenkbrücke neigt sich von 30 bis 120°. Die darin inte-grierte Planscheibe dreht 360° mit bis zu 33,3 min-1. Das Werkzeugmagazin bietet standardmäßig 48 Plätze und es stehen Spindeldrehzahlen von 9000, 12.000 und 15.000 min-1 zur Wahl, wobei der Antrieb einheitlich 25/32 kW leistet. Die Achsaufteilung – Y- und Z-Achse, X-, A- und C-Achse im Tisch – entspricht den neuesten Erkenntnissen bei der optimalen Auftei-lung der beweglichen Bauteile und ist ein weiterer Baustein bei der schon angesprochenen bemerkenswerten Stabilität.“Für Kabbo-Tec erweitert sich dadurch künftig das Angebotsspektrum deut-lich. Künftig, weil die beiden UX-Maschinen erst seit Beginn dieses Jahres zur Verfügung stehen und sich die erweiterten Möglichkeiten bei potentiel-len Kunden noch nicht herumgesprochen haben. Für Christian Karbach ist das aber kein Problem: „Zum ersten wollen und müssen wir uns erst mit den neuen Bearbeitungszentren und deren Möglichkeiten intensiv vertraut machen und zum anderen war das Jahr 2020 das bisher beste in unserer Firmengeschichte – und alles spricht dafür, dass wir das Ergebnis im lau-fenden Jahr noch toppen werden. Das heißt, dass wir die beiden UX der-zeit als zukünftige Schwerpunktmaschinen betrachten und mit den anderen Maschinen mehr als ausgelastet sind.“Wie schon angesprochen sind alle Maschinen mit Ausnahme einer Dreh-maschine bei Quaser gebaut. So stehen in Wiebelsheim noch ein 3-Achsen-Bearbeitungszentrum MV 154PL, eine vierachsige MV 184P sowie eine MV 204CV und eine MF 400U zur Verfügung (plus die zwei schon an-gesprochenen UX 600). Hans Banzaf: „Für alle von Quaser gebauten Ma-schinen gilt, dass alle qualitätsrelevanten Bauteile, wie Linearführungen oder Kugelrollspindeln, ausschließlich von renommierten europäischen Herstellern bezogen werden. Das sind neben der mechanischen Präzision der einzelnen Bauteile zusätzliche Gründe für die hohe Wiederhol- oder Po-sitioniergenauigkeit der Quaser-Maschinen. Das alles führt zu der aner-kannt guten Langzeitgenauigkeit dieser Produkte. Wir haben Kunden, die fertigen seit zehn und mehr Jahren Hochpräzisionsteile auf ein und dersel-ben Quaser.“In diesem Zusammenhang spielt auch die Grundkonstruktion der Maschi-nen eine ausschlaggebende Rolle. Dazu André Merten, als Senior Expert im Außendienst der Hommel GmbH und unter anderem seit Anfang des Jahres zuständig für Kabbo-Tec: „Auch wenn man es inzwischen schon oft betont hat, der Name Quaser leitet sich von Qualität und Service ab und das steht für das Leitmotiv dieses Herstellers. Das zeigt sich nicht zuletzt an der Grundkonzeption der Quaser-Bearbeitungszentren, die durch den aus einem Stück gegossenen Maschinen-Grundkörper höchstmögliche Steifigkeits- und Stabilitätswerte aufweisen. Der stark verrippte Gusskör-per, das zeigt sich auch im direkten Vergleich mit Maschinen auf Mineral-gussbasis, reduziert Schwingungen sehr viel effektiver als alle anderen Konzepte.“ Hans Banzhaf bestätigt: „Unsere Kunden sind bei Vorführungen immer wieder erstaunt, wie ruhig sich der Spindellauf selbst bei maximaler Drehzahl verhält und das hat natürlich auch positive Auswirkungen auf die erreichbaren Oberflächengüten und die Werkzeugstandzeiten.“In Sachen Maschinenausstattung ist man bei Kabbo-Tec also auf der si-cheren Seite. Aber im täglichen Einsatz entscheidet nicht nur die Werk-zeugmaschine allein über die Kundenzufriedenheit. Vor allem Service und Ersatzteilbereitstellung sind hier weitere wichtige Kriterien. Dazu Christian Karbach: „Wie schon angedeutet erledigen wir nahezu alle Servicefälle oh-ne fremde Hilfe. Das geht aber natürlich nicht immer und überall. Wenn wir denn einmal Hilfe von außen benötigen, dann kann ich unseren Ansprech-partnern bei Hommel nur Bestnoten ausstellen. Wir bekommen von dort kompetente und schnelle Unterstützung. Für uns jedenfalls ist die Kombi-nation Hommel/Quaser ein zuverlässiger und kompetenter Partner, mit dem wir gerne auch in der Zukunft weiter zusammenarbeiten wollen und werden.“

Nähere Informationen finden Sie unter: www.kabbo-tec.dewww.hommel-gruppe.de

1.588 Wörter, 11.426 Zeichen

Boilerplate Hommel Gruppe:Hommel, mit Hauptsitz in Köln, wurde im Jahr 1876 gegründet und zählt heute zu den führenden, herstellerunabhängigen Beratungs-, Vertriebs- und Service-gesellschaften für Werkzeug- und Kreuzschleifmaschinen in Deutschland. Mit technologischem Know-how und der Erfahrung von rund 200 Mitarbeitern be-treut Hommel seit vielen Jahren den Neumaschinenvertrieb für die Hersteller Nakamura-Tome, Quaser und Chevalier. Maßgeschneiderte vollum-fassende Dienstleistungen rund um die CNC-Werkzeugmaschine, hochwertige Gebrauchtmaschinen, komplexe Fertigungssysteme und Automationslösun-gen sowie ein Präzisionswerkzeugservice und der Sonderwerkzeugbau runden das Portfolio ab. Aktuell betreut Hommel mehr als 15.000 Maschinen mit passgenauen und profitablen Lösungen für die wirtschaftliche Zerspanung.